在现代化的食品生产体系中,环境病原体控制是保障食品安全的核心防线。随着科技的进步,特别是软件开发技术的融入,传统的控制原则被赋予了新的内涵与效能。本文将探讨食品工厂环境病原体控制的五大原则,并重点阐述软件开发如何成为实现这些原则的关键赋能工具。

原则一:预防为主,监控先行

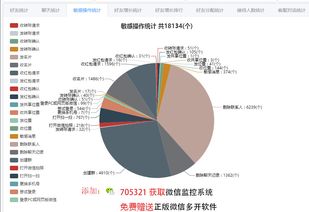

核心在于通过主动监控而非被动反应来阻止病原体滋生。传统方法依赖定期人工采样和实验室分析,存在滞后性。现代软件开发通过部署物联网传感器网络,实时、连续地采集关键控制点(如温度、湿度、空气微粒、表面菌落)的数据。智能监控平台能即时分析数据流,利用算法模型预测风险趋势,在指标偏离预设安全阈值时自动报警,并将预警信息推送给管理人员,实现从“事后处置”到“事前预防”的根本转变。

原则二:分区管理,动线智能优化

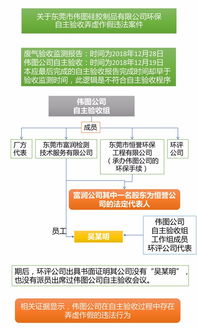

食品工厂需严格区分清洁区、准清洁区和一般作业区,并规划清晰的人流、物流动线以防止交叉污染。软件开发可以构建工厂的“数字孪生”模型,在系统中精准划分电子围栏和虚拟分区。通过集成人员定位系统、AGV调度系统和门禁控制系统,软件能实时追踪并智能引导人员与物料的流动,确保其严格遵守预设的净化程序和路径。任何未经授权的越区行为或动线违规都会被系统记录并告警,使分区管理从静态规定变为动态、可追溯的智能管控。

原则三:清洁消毒,流程标准化与验证

清洁消毒程序的有效性是控制病原体的直接手段。软件开发能将这些程序(SSOPs)数字化、流程化。通过移动终端或增强现实设备,向操作人员提供标准作业程序的图文、视频指引,并记录每一步骤的执行人员、时间、使用的清洁剂和参数。更重要的是,软件可以整合ATP生物荧光检测仪等快速检测设备的数据,自动验证清洁消毒效果,生成电子报告。所有数据形成不可篡改的电子记录链,确保流程的合规性与可审计性。

原则四:微生物监测,数据分析驱动决策

定期的环境微生物监测是评估控制效果的眼睛。传统的纸质记录和分散的数据不利于深度分析。专业的实验室信息管理系统和数据分析平台,可以统一管理所有采样点、采样计划、检测结果和趋势数据。利用大数据分析和机器学习,软件能识别污染图谱,关联潜在污染源,发现人眼难以察觉的异常模式和风险关联,从而帮助管理者做出更精准的干预决策,优化监测计划和资源分配。

原则五:持续改进,构建知识管理体系

病原体控制是一个需要持续学习和优化的动态过程。软件开发能够整合上述所有原则产生的数据——监控数据、动线日志、清洁记录、微生物报告、偏差处理记录等,构建工厂专属的食品安全与质量“数据中台”。通过可视化仪表盘和智能报告,管理者能全局洞察控制体系的状态。更重要的是,系统能基于历史数据,通过模拟和预测分析,为流程优化、培训重点、设备维护周期等提供数据驱动的改进建议,将分散的经验转化为系统化的组织知识,实现控制体系的螺旋式上升。

食品工厂环境病原体控制的五大原则——预防监控、分区管理、清洁消毒、微生物监测和持续改进——在软件开发技术的赋能下,正从依赖人工经验和纸质记录的阶段,迈向数字化、智能化、网络化的新纪元。优秀的软件开发不仅仅是工具的自动化,更是将食品安全理念深度编码到业务流程中,构建一个透明、可追溯、自适应和持续优化的智能控制生态系统,为“舌尖上的安全”提供坚实可靠的技术基石。