在当今高度数字化与智能化的制造环境中,工厂生产管理的效率、质量与透明度直接决定了企业的核心竞争力。而制造执行系统(MES)作为连接企业计划层(ERP)与车间控制层(PLC/SCADA)的枢纽,已成为现代化工厂不可或缺的神经中枢与智能引擎。其软件开发与深度应用,正是驱动生产管理精益化、实时化与可视化的关键技术支撑。

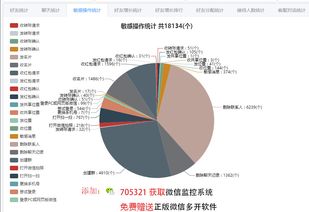

MES系统通过软件开发实现了生产过程的全面可视化与透明化管理。传统生产模式中,生产进度、设备状态、物料流转等信息往往依赖人工记录与汇报,存在滞后、误差与信息孤岛问题。MES系统通过集成数据采集接口(如条码、RFID、传感器),实时捕获生产线上的各类动态数据,并经过软件逻辑处理,以看板、报表、图表等形式直观呈现。管理者可以随时随地掌握订单执行情况、在制品状态、设备综合效率(OEE)及异常报警,从而实现从“被动应对”到“主动干预”的管理升级。

MES的软件开发聚焦于生产流程的精细化控制与优化。系统能够严格管理和执行为每个工单或产品定义的标准作业程序(SOP),确保操作规范一致。通过高级排程(APS)模块,它可根据订单优先级、物料齐套性、设备产能与人员技能进行动态优化排产,缩短交付周期,提高资源利用率。在质量管控方面,MES集成质量管理系统(QMS),实现关键工序的在线检测、数据记录与统计分析,支持质量追溯(从原材料到成品,从成品到原料的双向追溯),极大提升了产品质量的一致性与可追溯性,降低了质量风险与合规成本。

MES系统的软件开发强化了物料、设备与人员的协同管理。在物料管理上,它实现了从仓库发料到车间消耗的全程跟踪,确保物料准时、准确配送,减少线边库存与浪费。在设备管理上,通过与设备联网,MES可以监控设备运行参数,安排预防性维护计划,减少非计划停机。在人员管理上,系统可以记录操作员的工作时长、产量与质量数据,为绩效评估与技能培训提供依据,促进人力资源的优化配置。

成功的MES实施绝非简单地安装一套软件。其软件开发必须紧密结合特定工厂的生产模式、工艺流程与管理痛点,进行深度定制与柔性配置。一个优秀的MES项目,需要清晰的需求规划、稳定的系统架构、友好的用户界面以及强大的数据集成能力(与ERP、WMS、PLM等系统无缝对接)。随着工业互联网与大数据、人工智能技术的发展,现代MES系统正朝着更加智能化、云化与平台化的方向演进,例如融入预测性维护、能耗优化、数字孪生等高级分析功能。

MES系统的软件开发是现代工厂实现数字化转型升级的核心环节。它不仅是生产信息的收集者与传递者,更是生产过程的优化者与决策的支持者。投资并深耕于MES系统的开发与应用,意味着工厂正在构建一个实时、透明、高效且持续改进的智能生产管理体系,从而在激烈的市场竞争中赢得先机,迈向真正的智能制造未来。